Соединяем несочетаемое. Прочно и технологично

Отечественный высокотемпературный ленточный припой соединит «несочетаемые» элементы.

Трудно поспорить с тем, что прошедший год по большей части запомнится нам не самыми радостными событиями, одно из которых пандемия планетарного масштаба. Однако можно отметить и значительный рост количества разнообразных изобретений. По всему миру в новостях рассказывают о новых методах, помогающих сохранять дистанцию, организовать удалённое взаимодействие и держаться друг от друга подальше. Но в то время, как одни учёные размышляют об увеличении дистанции, другие ломают голову над процессами эффективного и прочного соединения. Правда, речь, в данном случае, идёт о различных компонентах и материалах, совмещение которых какое-то время назад казалось невозможным.

Руководитель дивизиона «Компоненты и покрытия» АО «РОТЕК» Валерий Иванов рассказал редакции журнала о новом российском продукте, появившемся на стыке технологий и имеющем все шансы изменить подход многих отраслей промышленности к материалам и материаловедению как таковому.

– В сентябре 2020 года наша компания приступила к разработке нового высокотемпературного припоя на органических связующих и уже в декабре мы открыли автоматизированную линию по его производству. Казалось бы, что может быть необычного в знакомом всем мальчишкам с детства слове «припой»? Но всё не так просто, когда нужно надежно соединить, казалось бы, несовместимые материалы и производить изделия, способные выдерживать колоссальные нагрузки и экстремальные температуры. Несмотря на то, что пайка является одним из древнейших процессов соединения деталей, долгое время данный процесс был не затронут научно-техническим прогрессом. Однако развитие самолётостроения, газотурбинной техники дало новую жизнь этому процессу. Например, с его помощью можно соединять несвариваемые или плохо свариваемые металлы, такие как железо и молибден, соединять металлы с неметаллами, многократно снизить уровень внутренних напряжений в соединении, по сравнению со сваркой.

Надо отметить, что пик разработки припоев и технологии пайки позади, но остаются весьма специфичные ниши, в которых появляются уникальные по своим свойствам продукты. Классическое определение, данное металловедами гласит: «По своей природе пайка – процесс соединения материалов в твердом состоянии с применением нагрева с целью образования между паяемыми материалами жидкой прослойки, которая после затвердевания скрепляет их. Как физико-химический процесс пайка отличается особой многогранностью и охватывает собой широкий круг явлений, протекающих в твердой, жидкой и газовой фазах: окисление и восстановление, флюсование, смачивание и капиллярное течение, адсорбцию, растворение и диффузию, плавление и кристаллизацию и др. Поэтому проблемы пайки разрабатываются на основе металловедения, теории металлургических процессов, физической химии, термодинамики, учения о прочности и др.»

В русском языке монтаж электронных компонентов и соединение деталей турбины с температурой процесса более 1100 °С имеют одно и то же наименование – «пайка». Но в английском это два разных понятия: soldering – низкотемпературная пайка мягким припоем и brazing – пайка высокотемпературным припоем. В данном случае мы сфокусируемся на новом продукте для высокотемпературной пайки, который, помимо соединения деталей, открывает дополнительные возможности для многих отраслей промышленности – авиа- и энергетического двигателестроения, добывающей промышленности, производства режущего инструмента, сельского хозяйства и многих других.

Высокотемпературная вакуумная пайка с использованием универсального припоя даёт возможность соединять твёрдые компоненты. Различные по своей природе, размерам и морфологии детали могут превращаться в одну, объединяя в себе качества таких разных по своим характеристикам структур как сталь и керамика, алмаз и титан и пр. Подобных сочетаний может быть множество, в зависимости от задач, стоящих перед компонуемым узлом. Уникальные свойства каждого из материалов могут значительно отличаться, а их вакуумное спаивание открывает целый ряд новых возможностей и значительно удешевляет технологические процессы. Используя различные характеристики спаиваемых элементов, можно увеличить износостойкость и прочность материалов в несколько раз. Введение в припой упрочняющих элементов позволяет получить универсальный материал, который, кроме всего прочего, значительно снижает стоимость готовой детали, которую теперь необязательно выполнять целиком из редкого, дорогостоящего компонента, ограничившись наплавлением рабочей поверхности, занимающей крайне малый объем по отношению к общему объему детали.

Фактически, мы даём отраслям универсальный инструмент, предоставляющий возможность не только выполнять классические соединения, но и существенно менять свойства поверхности материалов. Мы придали новую форму припоям, теперь припой как лента, которую можно легко приклеить к поверхности паяемых деталей, и остаётся только поместить их в печь. Далее за счет капиллярного эффекта и хорошего смачивания паяемых поверхностей, припой равномерно растекается сам.

Применение высокотемпературного ленточного материала существенно упрощает этот процесс и повышает количество упрочняющей фазы. На широко применяющиеся PDC-долота (Polycrystalline diamond compact – поликристаллический алмазный композит, прим.ред.) наносится износостойкая наплавка с высоким содержанием карбидов вольфрама. К примеру, в нефтегазовой отрасли используются PDC-долота, поверхности которых упрочняются различными наплавками с высоким содержанием карбидов.

Приводя примеры, можно также отметить, что высокотемпературный ленточный припой может служить альтернативой сверхзвукового напыления, когда нужно создать на детали твёрдое покрытие небольшой толщины (0,3-0,5 мм) с хорошими антифрикционными свойствами и с адгезией более 200 МПа (пример – защитные втулки центробежных насосов использующихся повсеместно в разных отраслях промышленности: АЭС, водоподготовка, перекачка нефти и тд.).

Как было сказано выше, высокотемпературный ленточный припой рассматривается как альтернатива напылению и наплавке, но при этом он обладает уникальными свойствами. Например, количество упрочняющих карбидов в наплавляемых слоях может быть увеличено с традиционных 60% до 85%. Толщины слоёв составляют от 0,15 до 2 мм. Подчеркну, комбинация высокой доли карбидов и малых толщин с адгезией более 200 МПа доступна крайне ограниченным и дорогостоящим методам плакирования, таким как лазерная порошковая наплавка. Отдельно стоит отметить, что получаемый поверхностный слой обладает высокой прочностью и устойчивостью к ударному воздействию и скалыванию, что критично для многих компонентов, работающих в условиях ударных и знакопеременных нагрузок.

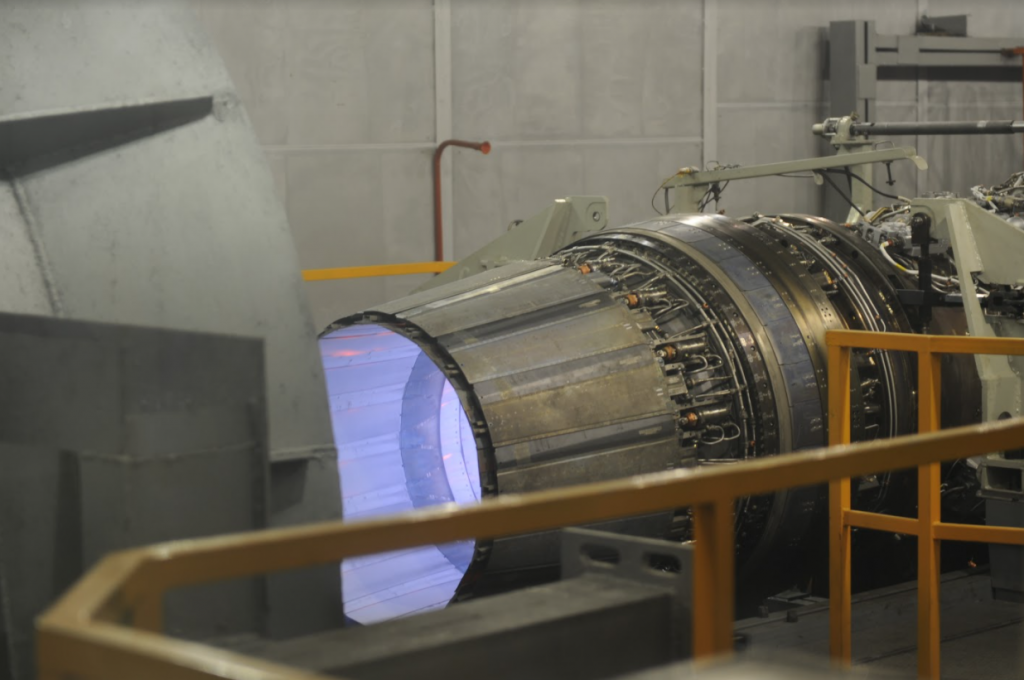

Работающий реактивный двигатель на испытательном стенде. Фото предоставлено АО «РОТЕК».

В авиастроении такой припой имеет широкое применение. Детали авиационной турбины работают при высоких температурах, следовательно, рабочая температуры припоя и основных материалов должна быть выше температуры газа в турбине. Именно по этой причине используются высокотемпературные припои, их ещё иногда называют твёрдыми припоями. В этой сфере все операции, выполняемые по традиционной технологии, трудоёмки из-за небольшого срока хранения полуфабрикатов используемых припоев (в отечественном авиастроении ленты и пасты из порошков припоев на органическом связующем применяются рядом предприятий). Так же при данной методике невозможно организовать эффективное производство из-за небольшого срока хранения полуфабрикатов, где счёт идёт на часы (!).

Эти ограничения, а также нестабильность качества и дозирования припоя при каждом применении, затрудняют массовое применение технологии – «человеческий фактор» тут продолжает оставаться слабым звеном. В новом продукте решена проблема срока хранения (теперь он составляет более 1 года). Удобство применения и планирования обеспечивается полной готовностью этого продукта и отсутствием необходимости расчёта дозировки компонентов. Качество паяных соединений соответствует российским и международным стандартам, применяемым в газо-турбостроении (ГОСТ Р 53542-2009). Однородность и повторяемость характеристик достигается автоматизированной технологией производства, запущенной в конце 2020 года. Применение нового припоя упростило и ускорило процесс производства компонентов для газовых турбин, включающий в себя высокотемпературную вакуумную пайку. Нам удалось исключить характерные риски при работе с материалами, изготовленными по традиционной методике – испарение связующего аналогичных лент происходило с активным, лавинообразным, газовыделением, что негативно сказывалось на качестве паянного соединения.

Мы стали первыми и пока единственными в России, кто сумел запустить автоматизированную линию по производству высокотемпературного ленточного припоя на органических связующих с рабочими температурами от 800° С до 1350° С. Являясь производителем компонентов для авиадвигателей и энергетических турбин, мы уже применяем данный припой для пайки сотовых уплотнений и других компонентов газовых турбин.

О качестве российских сварных сотовых уплотнений «РОТЕК» быстро стало известно и на мировом рынке. В 2019 году сварные сотовые уплотнения «РОТЕК» нашли применение при ремонте турбин Rolls-Royce, обеспечивающих электроэнергией инфраструктурные объекты в Индонезии. А в текущем году они стали устанавливаться в России в рамках сервисного обслуживания энергетических газовых турбин General Electric. С запуском автоматизированной линии по производству нового ленточного припоя появилась возможность быстрого и надежного соединения высокотехнологичных компонентов (кольца турбин, втулки турбокомпрессоров и шраудов наземных газовых турбин и сотовых уплотнений паровых турбин) с сохранением стабильного качества и исключением «человеческого фактора». Кроме этого, теперь у производителей оборудования появилась возможность заказывать этот универсальный припой заранее и в любом объеме.

Появление на рынке отечественного ленточного высокотемпературного припоя даёт все основания полагать, что новый продукт найдёт широкое применение не только в турбостроении, но и во многих других отраслях промышленности. Тем не менее, перед современной наукой о материалах и их взаимодействии стоит бесчисленное множество нерешенных задач. Работая в жёсткой конкурентной среде, российским технологическим компаниям не выжить без автоматизации процессов, новых разработок и постоянных инвестиций в исследования.

26 марта 2021

Статьи по теме: